Häufige Einschränkungen bei Tabellenkalkulations- oder ERP basierten Systemen

Das MPS- und MRP-Problem

- Master Production Scheduling (MPS) ist ein wichtiger Teil des MRP-Prozesses, der in einem ERP-System abläuft. Der Input für die MPS ist die künftige Kundennachfrage, so dass sie in der Regel aus einer Mischung aus tatsächlichen Kundenaufträgen und prognostizierter Nachfrage besteht.

- Der MPS-Prozess verfolgt zwei Hauptziele. Beide erfordern, dass das MRP eine gewisse Sichtbarkeit der zukünftigen Nachfrage hat. Das erste Ziel ist, dass der MRP-Lauf die Fertigungsaufträge vorschlagen kann, die gemacht werden müssen. Zweites Hauptziel ist die Bestellungen vorzuschlagen, die für eingekaufte Artikel gemacht werden müssen.

- Das grundlegende Problem des MPS ist, dass der Prozess die Fertigungskapazität nicht berücksichtigt. Er arbeitet einfach mit den Fälligkeitsterminen der zukünftigen Nachfrage, was dazu führen kann, dass MRP Aufträge vorgeschlagen werden, die nicht in der relevanten Zeitspanne bearbeitet werden können.

- Die übliche Lösung für dieses Problem besteht darin, den künftigen Bedarf mit Hilfe einer oder mehrerer Tabellenkalkulationen vorzuverarbeiten, bevor er in das MPS gelagert wird. Dieser Prozess wird oft als grobe Kapazitätsplanung bezeichnet.

- Die Tabellenkalkulationen werden verwendet, um zu berechnen, wie viel und wann jedes Produkt hergestellt werden sollte, wobei einige wichtige Prozessparameter berücksichtigt werden, wie z. B.: Grobschnittkapazität, gewünschte Lagerbestandsgrenzen, Haltbarkeit usw. . Die daraus resultierenden "geglätteten" Daten werden dann zur Erstellung eines genauen MPS im ERP-System verwendet.

- Wie bei jeder auf Tabellenkalkulationen basierenden Lösung kann dies recht gut funktionieren, wenn das Datenvolumen gering ist und die Nachfrage nur wenig schwankt, aber wenn es eine große Anzahl von Produkten gibt, die die gleiche Produktionskapazität und/oder eine stark schwankende Nachfrage haben, dann werden die Tabellenkalkulationen sehr schwierig zu verwalten.

Der Unterschied zwischen MRP und MPS

MPS steht für Master Production Schedule (Produktionsplan). Ein Master Production Schedule ist in der Berechnungslogik praktisch genau dasselbe wie MRP (Material Requirements Planning). Dennoch gibt es einen entscheidenden Unterschied:

- MPS plant Artikel, die einen “direkten” Bedarf haben, den sogenannten unabhängigen Bedarf. Unabhängiger Bedarf bedeutet, dass der Bedarf aus Kundenaufträgen, Serviceaufträgen oder Prognosen stammt. Der Bedarf ergibt sich direkt aus dem Kundenbedarf (oder dem prognostizierten Bedarf). Der Schwerpunkt liegt also auf den Fertigerzeugnissen.

- MRP plant Artikel, die einen "abhängigen" Bedarf haben, d. h. einen Bedarf, der aufgrund der Notwendigkeit, einen Artikel zu produzieren, weitergegeben wird.

Opcenter Planung der Lagerfertigung (Eng. Make to Stock)

- In der Lebensmittel-, Getränke- und Konsumgüterindustrie oder ähnlichen Sektoren ist es sehr wahrscheinlich, dass der Produktionsprozess im "Make-to-Stock"-Modus abläuft; in diesem Fall wird der Hauptantrieb für die Erstellung des MPS typischerweise die Prognose der zukünftigen Nachfrage sein.

- Leider kann die prognostizierte Nachfrage im Laufe der Zeit aufgrund von Seegang, Werbeaktionen, Wetter, besonderen Ereignissen usw. stark schwanken. Diese erheblichen Schwankungen der prognostizierten Nachfrage können jedoch leicht zu einem unrealistischen MPS führen, bei dem nicht genügend Produktionskapazität zur Verfügung steht, um die prognostizierten Spitzen zu decken.

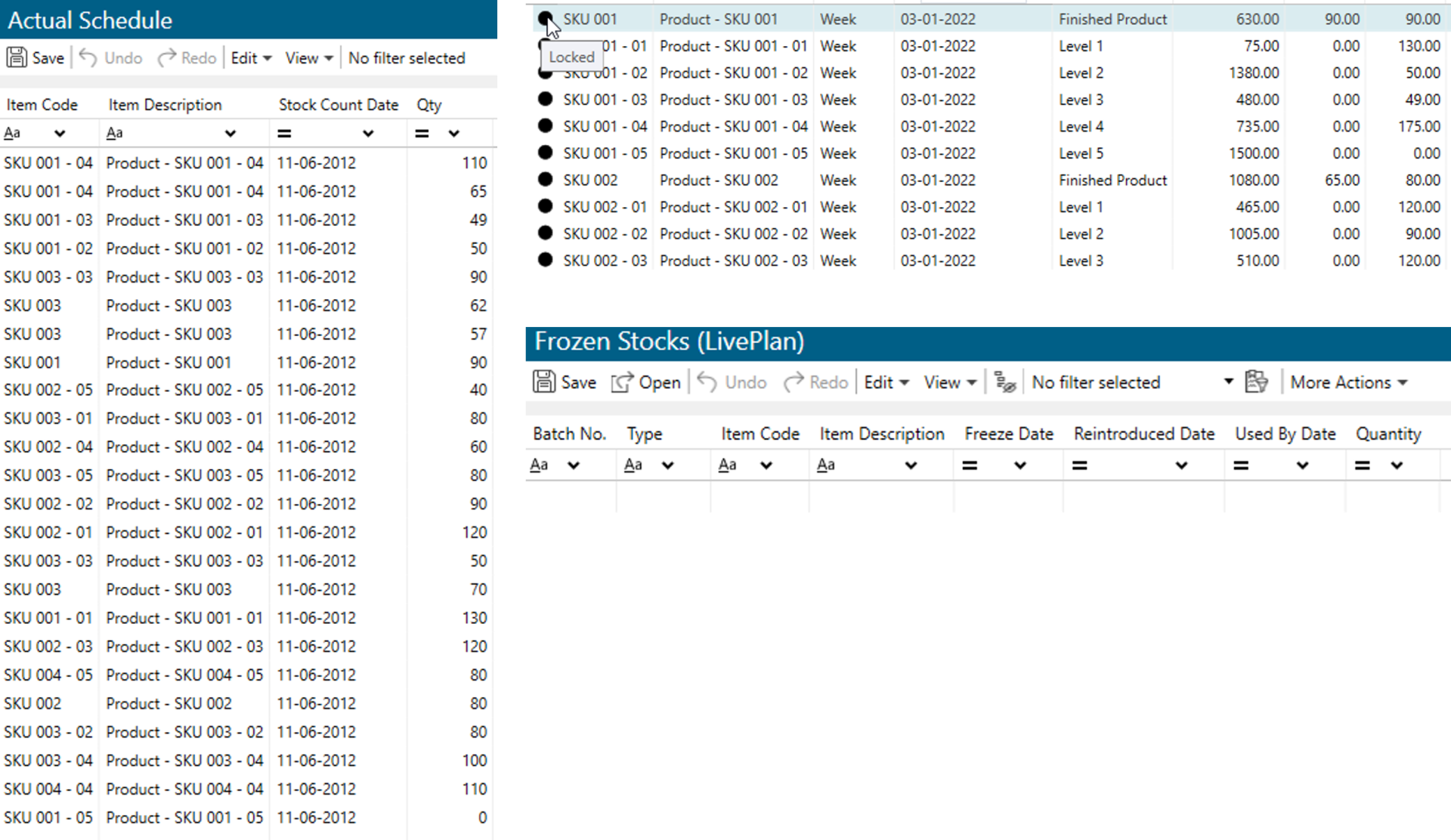

- Opcenter Planning importiert die aktuellen Lagerbestände sowie den tatsächlichen und prognostizierten Bedarf. Anschließend werden Grobschnittkapazitäten, Pack-Forward-Zahlen, Zielvorratstage, Fertigungspräferenzen, minimale/maximale Nachbestellmengen, Nachbestellmultiplikatoren, Produkthaltbarkeit usw. berücksichtigt, um einen genauen und erreichbaren MPS vorzuschlagen

Lagerfertigung mit Opcenter

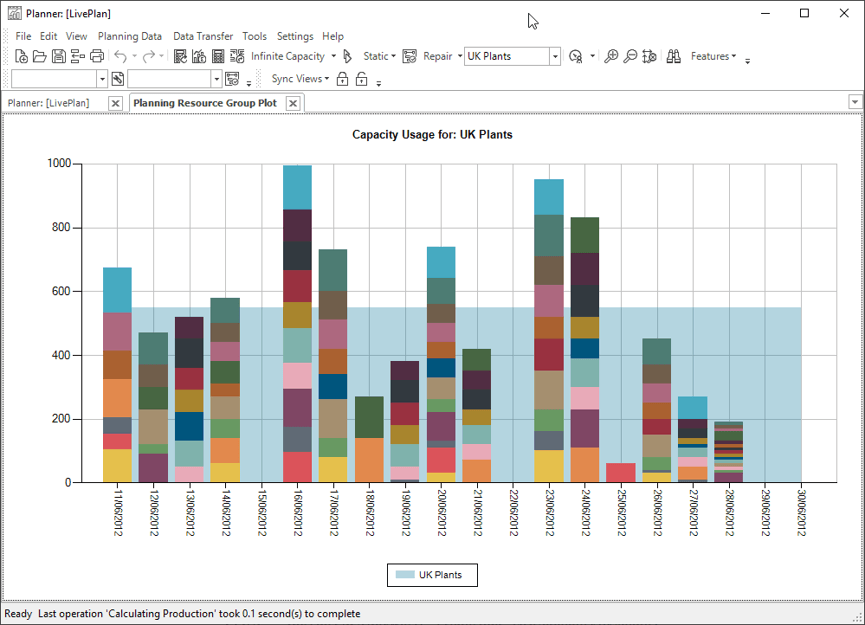

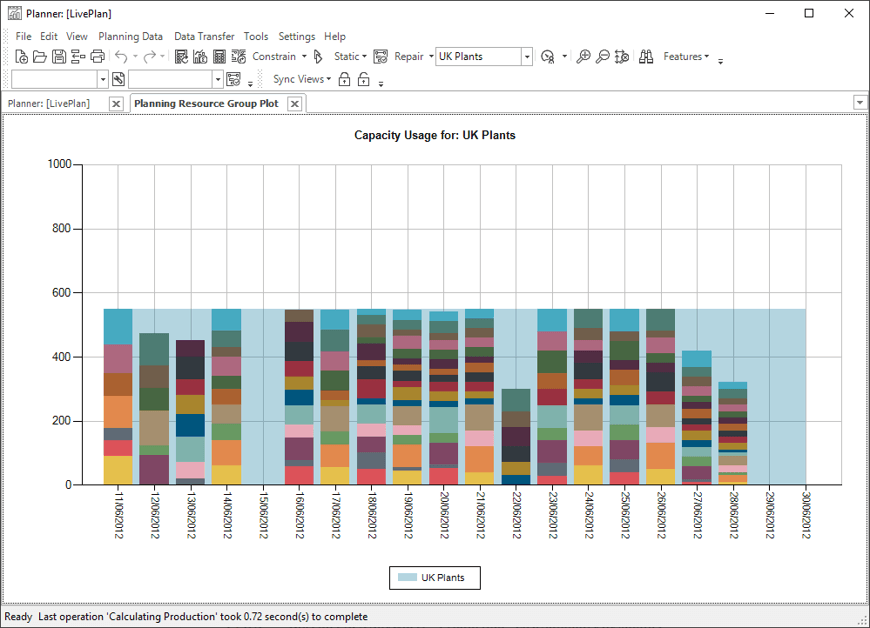

- Die Produktionskapazität kann als Menge, Dauer oder Gewicht angegeben werden und mit Hilfe des Opcenter APS-Kalendersystems kann die Kapazität über die Zeit variiert werden. Die verfügbare Kapazität begrenzt dann das in jeder Periode erzeugte Produktionsvolumen.

Grafik: MPS Perioden Ladung - Vorwärts

- Sobald eine anfängliche MPS erstellt wurde, können die Daten sowohl als Bestandsprofil- als auch als Kapazitätsauslastungsdiagramme angezeigt werden. Der MPS kann durch einfaches Klicken und Ziehen eines Punktes in den Bestands- oder Kapazitätsdiagrammen geändert werden, und die Produktion eines bestimmten Artikels kann von einer Planungsperiode in eine andere verschoben werden. Alle vorgenommenen Änderungen werden in allen verknüpften Diagramm- und Rasterfenstern angezeigt.

- Die BoM-Planung kann auch von Opcenter Planning aufgelöst werden, und der Produktionsplan für die untergeordneten Positionen wird dann auf dieselbe Weise berechnet. Auf der Grundlage der BoM-Auflösung und des Produktionsplans kann der vorgeschlagene Materialeinkaufsbedarf in ein ERP-System, Excel usw. exportiert werden.

Inifinite MPS in Opcenter

Finite MPS in Opcenter

Opcenter Planung auf Bestellung (Eng. Make to Order)

- In einer Umgebung, in der auftragsbezogen gefertigt wird, gehören die Lagerbestände an Fertig- und/oder Zwischenprodukten nicht zu den wichtigsten Prozessparametern, aber es besteht dennoch die Notwendigkeit, die Auswirkungen künftiger Nachfrageänderungen auf den Fertigungsprozess zu bewerten.

- Bei komplexen Baugruppen in der Automobilbranche zum Beispiel kann jedes fertige Teil eine umfangreiche Stückliste haben und aus Tausenden von Einzelteilen bestehen. Viele dieser Komponenten werden intern gefertigt und teilen sich die Produktionskapazität, so dass ein komplexes Verhältnis zwischen Fertigungskapazität und Nachfrage besteht.

- Wenn sich die Nachfrage ändert, sei es in Bezug auf die Menge oder die Liefertermine, muss schnell beurteilt werden können, ob es möglich ist, die neuen Anforderungen zu erfüllen

- Es ist möglich, Bedarfsänderungen in Opcenter Planning zu importieren und einen neuen "Was-wäre-wenn-Plan" zu erstellen. Das Planungs-BoM wird aufgelöst und Opcenter Planning zeigt an, ob es Kapazitätsprobleme gibt. Wenn es Probleme gibt, kann ein akzeptabler MPS durch interaktives Arbeiten erstellt werden.

MOM

Photo By: John Doe

Button

Wir bieten Ihnen dabei Unterstützung in den Bereichen:

- Lösungsfindung für Ihre spezifische Kapazitätsplanung und Feinplanung

- Implementierung Ihrer individuellen Produktionsplanung mit Opcenter APS

- Integration von Preactor in Ihre (CLM-) Systemlandschaft

- Projekt-, Teilprojektleitung

- Durchführung von Opcenter Rollout-Projekten

- GoLive- und Post-GoLive-Support

- Opcenter APS Anwenderschulungen

Betrachten Sie neben Opcenter Planning auch die Feinplanungslösung Opcenter Scheduling:

Blogbeiträge zu #opcenteraps

In diesem Tech-Talk erfahren Sie, wie Sie Ihre Produktion unter realen Einflüssen und Bedingungen optimal planen und steuern. Lernen Sie durch eine effiziente Produktionsfeinplanung, eine optimierte Auftragsterminierung in kurzer Zeit zu realisieren. Profitieren Sie von einer hohen Ressourcenauslastung und einem garantierten Kunden-Service-Level. Wir zeigen, wie die einzelnen Abteilungen der Produktion, Logistik und Instandhaltung die Ressourcenverfügbarkeit managen und unter Verwendung von automatischen Planungsalgorithmen einfach mit Aufträgen belegen.

In diesem Tech-Talk erfahren Sie, wie Sie Ihre Produktion von Spritzgussteilen unter realen Einflüssen und Bedingungen optimal planen und steuern.

Lernen Sie durch eine effiziente Produktionsfeinplanung eine optimierte Auftragsterminierung in kurzer Zeit zu realisieren. Profitieren Sie von einer hohen Ressourcenauslastung und einem garantierten Kunden-Service-Level.

Wir zeigen, wie die einzelnen Abteilungen der Produktion, Logistik und Instandhaltung die Ressourcenverfügbarkeit managen und unter Verwendung von automatischen Planungsalgorithmen mit Aufträgen einfach belegen.

Digitale Produktionsfeinplanung von Personal, Material und Werkzeugen

Erfolgreiche Produktionsfeinplanung bedarf schneller Reaktionszeiten und einer vollständigen Abbildung der Kapazitätsrestriktionen, um Stillstandszeiten zu vermeiden und die Bestände in der Produktion zu minimieren.

Wir zeigen Ihnen anhand einer Live-Demo für Spritzgussteile, wie Sie Ihre Produktionsaufträge automatisiert planen und durchführen.